|

在加工一批工件中既有系统性误差的影响,也有随机性误差的影响。因此不能用单因素分析法来分析其因果关系,也不能从单个工件的检查结果去作结论。因为单个工件不能反映误差的性质和规律,单个工件误差的大小更不能代表整批工件的误差的大小。在生产中常用统计分析法对成批生产零件的质量进行分析。 本文来自www.eadianqi.com 统计分析法是以生产现场内对许多工件进行检查的结果为基础,用树立统计的方法处理这些结果,从中找出规律,进而获得解决问题的途径。 本文来自www.eadianqi.com 常用的统计分析法有两种,即分布曲线法和点图法。 自动控制网www.eadianqi.com版权所有 1.分布曲线法―直方图 本文来自www.eadianqi.com

一批零件需要进行孔加工,图样规定其图样为 本文来自www.eadianqi.com 表5-3 频数(率)分布表 本文来自www.eadianqi.com

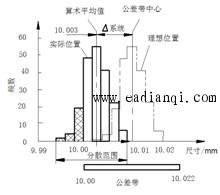

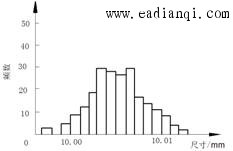

如用频数位纵坐标,以组距为横坐标,画出一系列直方形,即直方图,如图5-38所示。由图可知: 本文来自www.eadianqi.com

分散范围 分散范围中心(即孔径的算术平均值): 自动控制网www.eadianqi.com版权所有

公差带中心 自动控制网www.eadianqi.com版权所有

实际测量结果表明,一部分工件已超出例如公差范围(图中阴影部分),成了不合格品,但从图中也可看出,这批工件的分散范围为 本文来自www.eadianqi.com

自动控制网www.eadianqi.com版权所有 图5-38 一批工件绞孔的实际尺寸分布 本文来自www.eadianqi.com

本文来自www.eadianqi.com

图5-39 组距对直方图的影响 本文来自www.eadianqi.com

表5-3中,分组数

表5-4

比较上述图5-38和5-39还可以看出,在用频数作为纵坐标时,图形的高矮受到组距的影响。组距较大,图形就高,如(图5-38);组距较小,图形就矮,如图5-39。另外,如果工件的总数发生了变化,图形的高矮也受影响,总数多,图形高,总数少,图形矮。为了使某一工序的分布图图形能代表该工序的加工精度,不受组距即工件总数的影响,图形的纵坐标改用频率密度(或称概率密度或分布密度)。 自动控制网www.eadianqi.com版权所有

本文来自www.eadianqi.com

这样图形所包含的总面积等于1( (1)实际分布曲线:在绘制一批工件的尺寸分布图时,若所取的工件数量增加至无穷大,而尺寸间隔取得很小时,作出的直方图形状就非常接近光滑的曲线。这就是所谓实际分布曲线。生产实践经验表明,在正常条件下加工一批工件时,其实际分布曲线和理论上的正态分布曲线相似。所以在研究加工误差问题时,长应用数理统计中的“理论分布曲线”来近似的代替实际分布曲线,这样会带来很大的方便。 自动控制网www.eadianqi.com版权所有

(2)理论正态分布曲线:在研究加工误差时,常采用理论正态分布曲线来代表加工尺寸的实际分布曲线,其方程式为 自动控制网www.eadianqi.com版权所有

式中y―分布曲线的纵坐标,表示频率或频数; 本文来自www.eadianqi.com x―分布曲线的横坐标,表示工件尺寸; 本文来自www.eadianqi.com

自动控制网www.eadianqi.com版权所有

自动控制网www.eadianqi.com版权所有

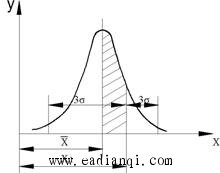

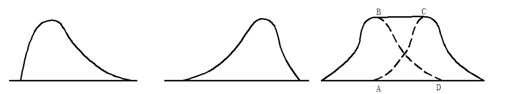

由(式5-9)做出的正态分布曲线见图5-40. 本文来自www.eadianqi.com

从图中的正态分布曲线可看出其特征为: 自动控制网www.eadianqi.com版权所有

1)曲线以

2)对 自动控制网www.eadianqi.com版权所有

3)正态分布曲线与横坐标所包含的全部面积代表了全部工件数(即 自动控制网www.eadianqi.com版权所有

本文来自www.eadianqi.com

图5-40 正态分布曲线 本文来自www.eadianqi.com

本文来自www.eadianqi.com

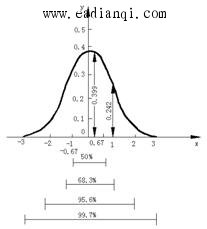

图5-41 不同尺寸范围内所占面积 本文来自www.eadianqi.com

在利用上式进行计算时,不同的积分范围,其合格率是不同的。如

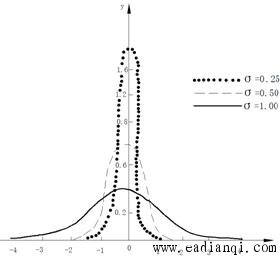

(3)正态分布曲线的特征参数:算术平均值

1)算术平均值 一批工件尺寸的算术平均值为 自动控制网www.eadianqi.com版权所有

本文来自www.eadianqi.com

2)标准差 自动控制网www.eadianqi.com版权所有

本文来自www.eadianqi.com 图5-42 标准差值对分布曲线的影响 本文来自www.eadianqi.com 工件的实际分布有时并不近似正态分布,如用试切法加工时,由于主观上不愿产生不可修复的废品,在加工孔时总是“宁小勿大”,加工外圆时“宁小勿大”其分布也就出现不对称情况如图5-43a、b所示。 自动控制网www.eadianqi.com版权所有

在加工过程中,当刀具或砂轮磨损具有显著影响时所得一批工件的尺寸分布如图5-43c所示。可以看出,图中 本文来自www.eadianqi.com

本文来自www.eadianqi.com

a) b) c) 自动控制网www.eadianqi.com版权所有 图5-43 几种具有明显特征的分布 本文来自www.eadianqi.com (4)分布曲线的应用:在生产实际中利用分布图可用于 本文来自www.eadianqi.com 1)判断加工误差的性质。 本文来自www.eadianqi.com

成批生产中,抽样检验后算出

正态分布的标准差 本文来自www.eadianqi.com 2)确定工序能力及工序能力系数。 自动控制网www.eadianqi.com版权所有 所谓工序能力是指本工序能够稳定地加工合格品的能力,而工序能力系数是指工序能力能够满足产品精度的程度,因此,工序能力可用工序能力系数来判断。工序能力系数可用下式计算: 本文来自www.eadianqi.com

本文来自www.eadianqi.com

分散范围 表5-5 工序能力系数 本文来自www.eadianqi.com

3)计算合格品率或不合格品率。计算方法见前述内容。 本文来自www.eadianqi.com

(5)采用分布图分析加工误差尚有下列不足之处: 自动控制网www.eadianqi.com版权所有 1)没有考虑工件加工的先后顺序,因此较难把变值性系统误差和随机误差区分开来。 本文来自www.eadianqi.com 2)必须等到一批工件加工完毕后才能绘制分布图,因此不便于在加工过程中,提供控制精度的资料。 本文来自www.eadianqi.com

2.点图法简介 本文来自www.eadianqi.com

(1)单值点图:按加工顺序逐个地测量一批工件的尺寸,以工件的误差(尺寸误差或形位误差)为纵坐标,以工件的加工顺序为横坐标,则可绘制出图5-44a所示的点图。为了缩短点图的长度可将 |

则可列表如下,见表5-3。

则可列表如下,见表5-3。  最大孔径

最大孔径 最小孔径=

最小孔径=  本文来自www.eadianqi.com

本文来自www.eadianqi.com

自动控制网www.eadianqi.com版权所有

自动控制网www.eadianqi.com版权所有  比公差带还小,如果能够设法将分散范围中心调整到与公差带中心重合,工件就完全合格。具体地讲,只要换一把直径加大

比公差带还小,如果能够设法将分散范围中心调整到与公差带中心重合,工件就完全合格。具体地讲,只要换一把直径加大 的铰刀即可。因此解决这道工序的精度问题的方法就是消除常值系统

的铰刀即可。因此解决这道工序的精度问题的方法就是消除常值系统 。

。

根据抽查件数确定,分组数过多(组距过小),图形受到局部随机因素的影响太大,如图5-39是将图5-38的工件孔径按

根据抽查件数确定,分组数过多(组距过小),图形受到局部随机因素的影响太大,如图5-39是将图5-38的工件孔径按 分组后做出的直方图,可以看出,图形比较细致,但呈现较多的锯齿形;如分组数过少,直方图过于粗糙。应选择一定合适的数量,据图分组数的确定可按表5-4的经验数值确定。

分组后做出的直方图,可以看出,图形比较细致,但呈现较多的锯齿形;如分组数过少,直方图过于粗糙。应选择一定合适的数量,据图分组数的确定可按表5-4的经验数值确定。 是被测工件数,频数

是被测工件数,频数 表示各组距内的工件数,频率

表示各组距内的工件数,频率 表示各组距内工件出现的频率。 本文来自www.eadianqi.com

表示各组距内工件出现的频率。 本文来自www.eadianqi.com

)。 自动控制网www.eadianqi.com版权所有

)。 自动控制网www.eadianqi.com版权所有

―工件尺寸的算术平均值,

―工件尺寸的算术平均值,

―标准差,

―标准差,

―自然对数

―自然对数 。

。  ―圆周率。

―圆周率。  直线为轴左右对称,靠近

直线为轴左右对称,靠近

时,其面积

时,其面积 。即工件尺寸在

。即工件尺寸在 以外的频率只占

以外的频率只占 ,可以忽略不计。因此,一般都取正态分布曲线的分散范围为

,可以忽略不计。因此,一般都取正态分布曲线的分散范围为 和标准差

和标准差 本文来自www.eadianqi.com

本文来自www.eadianqi.com

。由此可看出

。由此可看出 与

与 时,不同

时,不同

之间的平线是由于系统性误差的影响,而两侧是由于随机性误差的影响。

之间的平线是由于系统性误差的影响,而两侧是由于随机性误差的影响。

是某一工序所具有的工序能力;而工件尺寸公差T是由设计者使用要求规定的,并未考虑工序能力。工艺人员的任务是将两者综合起来考虑,使工序能力达到工序精度要求,即

是某一工序所具有的工序能力;而工件尺寸公差T是由设计者使用要求规定的,并未考虑工序能力。工艺人员的任务是将两者综合起来考虑,使工序能力达到工序精度要求,即 或

或 值越大,保证加工精度的工序能力越大。根据

值越大,保证加工精度的工序能力越大。根据 个工件为一组,以工件组序为横坐标,仍以工件误差为纵坐标,同一组内各工件可根据尺寸分别点在同一组号的垂直线上,如图5-44b所示。

个工件为一组,以工件组序为横坐标,仍以工件误差为纵坐标,同一组内各工件可根据尺寸分别点在同一组号的垂直线上,如图5-44b所示。