|

保证和提高加工精度的方法,大致可概括为以下几种:减少误差法、误差补偿法、误差分组法、误差转移法、就地加工法以及误差平均法等。下面结合实例对上述几种方法予以讨论。 本文来自www.eadianqi.com 一、直接消除和减小误差 自动控制网www.eadianqi.com版权所有 这种方法是生产中应用较广的一种基本方法,它是在查明产生加工误差的主要因素之后,设法对其直接进行消除或减弱。 自动控制网www.eadianqi.com版权所有 例如细长轴的车削时,因工件刚性差,容易产生弯曲变形和振动,严重影响加工精度。采用跟刀架和90°车刀,虽提高了工件的刚度,减小了径向切削力。但由于工件在轴向力作用下,形成长杆受偏心压缩而失稳弯曲。一旦工件弯曲,高速旋转产生的离心力以及工件受切削热作用产生的伸长受顶尖限制,都会加剧其弯曲变形。现采用了“大进给反向切削法”,基本消除了切削力和热伸长引起的弯曲变形。若辅之以弹簧顶尖,可进一步消除热变形引起的热伸长的危害见图1。 自动控制网www.eadianqi.com版权所有 再如本章前述内容中,在薄片磨削中采用工件和电磁吸盘之间加橡胶垫的方法,使工件在自由状态下得到固定,解决了薄片零件两端面加工平面度不易保证的难题。 自动控制网www.eadianqi.com版权所有

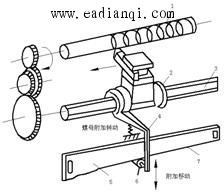

二、补偿误差 自动控制网www.eadianqi.com版权所有 补偿误差是人为地选出一种新的误差去抵消工艺系统中已存在的误差。当已有误差是负值时人为的误差取正值,反之取负值,尽量使两者大小相等方向相反,从而达到减少加工误差,提高加工精度的目的。 自动控制网www.eadianqi.com版权所有 如用预加载荷法加工磨床床身导轨,借以补偿装配后受自重而产生的变形。磨床床身是一狭长结构,刚度比较差。虽然在加工时床身导轨的三项指标都合格,但在装上横进给机构、操纵箱后,往往发现导轨精度超差。这是因为这些部件的自重引起了床身变形的缘故。为此在加工床身导轨时采取用“配重”代替部件重量,或者现将该部件装好再磨削的办法,使加工、装配和使用的条件相一致。这样,可以是导轨长期保持高的加工精度。 本文来自www.eadianqi.com 再如,用校正机构提高丝杠车床传动链精度。在精密螺纹加工中,机床传动链误差将直接反映到被加工零件的螺距上,使精密丝杠的加工精度受到一定限制。为了满足精密丝杠加工的要求,在生产中广泛应用了以误差补偿原理来消除传动链误差的方法。 自动控制网www.eadianqi.com版权所有 图2为精密丝杠车床上用“校正”装置达到误差补偿目的的示意图。图中与车床母丝杠相配合的螺母2和摆杆4连接,摆杆的另一端装有滚柱6和校正尺5接触。当母丝杠转动时,滚柱就沿校正尺移动。由于校正尺上预先已加工出与母丝杠螺距误差相对应的曲线,因此,就使摆杆上升或下降,造成了螺母的附加转动。当螺母与母丝杠反向转动时,螺距就增大,作同向转动时,螺距就减小。从而以校正尺的人为误差抵消传动链误差。 本文来自www.eadianqi.com

自动控制网www.eadianqi.com版权所有

图1 细长轴的车削 自动控制网www.eadianqi.com版权所有

图2 螺距校正装置 本文来自www.eadianqi.com 1-工件;2-螺母;3-车床丝杠;4-杠杆;5-校直尺;6-滚柱;7-工作尺面 自动控制网www.eadianqi.com版权所有 三、转移误差 自动控制网www.eadianqi.com版权所有 转移误差实质上是转移工艺系统的几何误差 、受力变形和热变形等。转移误差的实例很多。如当机床精度达不到零件加工要求时,常常不是一味提高机床精度,而是在工艺上或夹具上想办法,创造条件,使机床的几何误差转移到不影响加工精度的方面去。这种“以粗干精”的方法在“轴类零件加工”和“箱体加工”中都有应用。如磨削主轴锥孔时,锥孔和轴颈的同轴度,不是靠机床主轴的回转精度来保证,而是靠夹具保证。当机床主轴与工件轴颈之间用浮动联接后,机床主轴的原始误差就转移掉了,它不再影响加工精度。 自动控制网www.eadianqi.com版权所有

在箱体的孔系加工中,可用坐标法在普通镗床上保证孔系的加工精度。其要点就是采用了精密量棒,内径千分尺和百分表等进行精密定位。这样一来,镗床上因丝杠、刻度盘、和刻线尺而产生的误差就不反映到工件的定位精度上去了。 自动控制网www.eadianqi.com版权所有

四、误差分组 自动控制网www.eadianqi.com版权所有

在加工中会遇到这种情况:本工序的加工精度是稳定的,工艺能力也足够,但毛坯或上工序加工的半成品精度太低,引起定位误差或复映误差太大,因而不能保证加工精度。如要求提高毛坯精度或上工序加工精度,往往是不经济的,这时,可采用误差分组的方法,把毛坯误差按误差大小分为 五、就地加工法 本文来自www.eadianqi.com 在加工和装配中有些精度问题牵涉到零部件间的相互关系,相当复杂,如果一味地提高零部件本身精度,有时不仅困难,甚至不可能。若采用“就地加工”的方法,就可能很快地解决看起来非常困难的精度问题。 本文来自www.eadianqi.com 如在转塔车床制造中,转塔上六个装夹刀架的大孔,其轴心线必须保证和主轴旋转中心线重合,而六个面又必须和主轴中心线垂直。如果把转塔作为单独零件,加工出这些表面后再装配,要想达到上述两项要求是很困难的,因为这里包含了很复杂的尺寸链关系。因而实际生产中采用“就地加工”法。 本文来自www.eadianqi.com

具体做法就是,这些表面在装配前不进行精加工,等它装配到机床上以后,再在主轴上装上锥刀杆和能作径向进给的小刀架,镗、车削六个大孔及端面。这样,精度便能保证。 自动控制网www.eadianqi.com版权所有

“就地加工”的要点就是要求部件间什么样的位置关系,就在这样的位置关系上,利用一个部件装上刀具去加工另一个部件。 自动控制网www.eadianqi.com版权所有

“就地加工”这个简捷的方法不但应用于机床装配中,在零件的加工中也常常用来作为保证精度的有效措施。例如,在车间经常看见在机床上“就地”修正花盘和卡盘平面的平面度和卡爪的同轴度;在机床上“就地”修正夹具的定位面等。 本文来自www.eadianqi.com

精密丝杠车削时,为保证“三点同心”采用了“自干自”的方法。所谓“三点同心”即机床前顶尖、跟刀架导套内孔中心和尾座顶尖应该同心,其同轴度一般不超过 本文来自www.eadianqi.com 六、误差平均法 本文来自www.eadianqi.com

对配合精度要求很高的轴和孔,常采用研磨方法来达到。研具本身并不要求具有高精度,但它却能在和工件作相对运动进行微量切削,最终达到很高的精度。这种表面间相对研擦和磨损的过程,也就是误差相互比较和转移的过程,此法称为“误差平均法”。 自动控制网www.eadianqi.com版权所有 利用“误差平均法”制造精密零件,在机械行业中由来已久,是劳动人民智慧的结晶。在没有精密机床的时代,利用这种方法已经制造出号称原始平面的精密平板,平面度达到几微米。这样高的精度,即使在今天也没有一台机床能够直接加工出来,还得靠“三块平板的合研”的“误差平均法”刮研出来,向平板一类的“基准”工具,如直尺、万能角度尺、多棱体、分度盘及标准丝杠等高精度量具和工具,今天还都采用“误差平均法”来制造。这种传统的方法被延用至今,主要是由于它的基本特征在提高加工精度上具有重要作用。 本文来自www.eadianqi.com |

本文来自www.eadianqi.com

本文来自www.eadianqi.com  组,每组毛坯的误差就缩小为原来的

组,每组毛坯的误差就缩小为原来的 ,然后按各组分别调整刀具与工件的相对位置关系或选用合适的定位元件,就可大大缩小整批工件的尺寸分散范围。例如某工厂剃削Y7520W齿轮磨床的交换齿轮,齿轮孔径为

,然后按各组分别调整刀具与工件的相对位置关系或选用合适的定位元件,就可大大缩小整批工件的尺寸分散范围。例如某工厂剃削Y7520W齿轮磨床的交换齿轮,齿轮孔径为 ,心轴实际直径为

,心轴实际直径为 ,由于配合间隙有时过大,剃后的齿轮产生几何偏心,使齿圈跳动超差。同时剃齿时容易产生振动,引起齿面波纹,增大齿轮工作时的噪音。为了保证工件与心轴有更高的同轴度,必须限制配合间隙,但工件孔的精度已是IT6级,再要提高精度,势必大大增加加工成本,因此采用原始误差分组的方法,对工件孔进行分组,并用多档尺寸的心轴和工件孔对配,减少了由于间隙而产生的定位误差,从而解决了加工精度的问题。

,由于配合间隙有时过大,剃后的齿轮产生几何偏心,使齿圈跳动超差。同时剃齿时容易产生振动,引起齿面波纹,增大齿轮工作时的噪音。为了保证工件与心轴有更高的同轴度,必须限制配合间隙,但工件孔的精度已是IT6级,再要提高精度,势必大大增加加工成本,因此采用原始误差分组的方法,对工件孔进行分组,并用多档尺寸的心轴和工件孔对配,减少了由于间隙而产生的定位误差,从而解决了加工精度的问题。  。工厂“自干自”的先进经验是:对前顶尖就地“自磨自”;对跟刀架导套就地“自镗自”;对尾座就地通过刮研保证前后顶尖等高。

。工厂“自干自”的先进经验是:对前顶尖就地“自磨自”;对跟刀架导套就地“自镗自”;对尾座就地通过刮研保证前后顶尖等高。