|

轴类零件的加工工艺因其用途、结构形状、技术要求、产量大小的不同而有所差异。在日常的工艺工作中我们遇到的大量工作是一般阶梯轴的工艺编制。

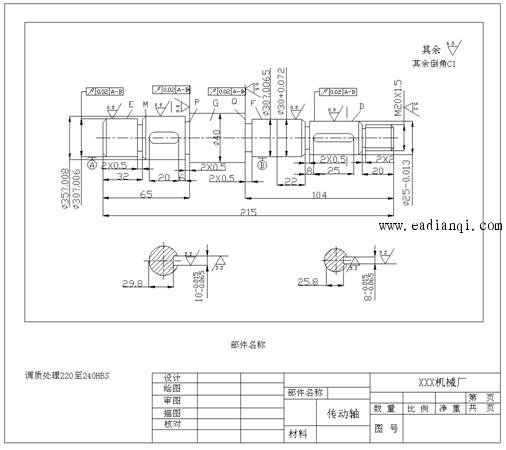

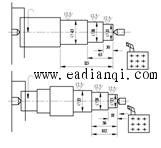

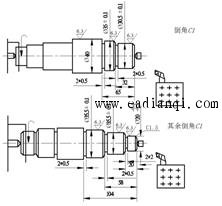

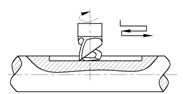

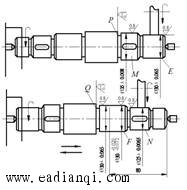

1.阶梯轴的技术要求:由于使用条件不同,轴类零件的技术要求不完全相同。图1为剖分式减速箱的传动轴,结合该轴介绍阶梯轴的技术要求如下: 本文来自www.eadianqi.com (1)尺寸精度和形状精度:配合轴颈尺寸公差等级通常为IT8~IT6,该轴配合轴颈M、N为IT6;支承轴颈一般为IT7~IT6,精密的为IT5,该轴支承轴颈E、F为IT6;轴颈的形状精度(圆度、圆柱度)应限制在直径公差范围之内,要求较高的应在工作图上注明,该轴形状公差均未注出。 自动控制网www.eadianqi.com版权所有

(2)位置精度:配合轴颈对支承轴颈一般有径向圆跳动或同轴要求,装配定位用的轴肩对支承轴颈一般有端面圆跳动或垂直要求。径向圆跳动和端面圆跳动公差通常为

(3)表面粗糙度:轴颈的表面粗糙度值 本文来自www.eadianqi.com

图1 剖分式减速箱的传动轴 本文来自www.eadianqi.com (4)热处理:轴的热处理要根据其材料和使用要求确定。对于传动轴,正火、调质和表面淬火用得较多。该轴要求调质处理。 本文来自www.eadianqi.com 2.阶梯轴的加工工艺过程:下面以剖分式减速箱的传动轴(见图1)为例,介绍阶梯轴的典型工艺过程。 本文来自www.eadianqi.com

该传动轴的材料为45钢,由于各外圆直径相差不大,且批量只有5件,其毛坯可选择 本文来自www.eadianqi.com

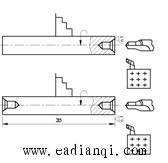

要求不高的外圆在半精车时加工到规定尺寸;退刀槽、越程槽、倒角和螺纹在半精车时加工;键槽在半精车之后进行划线和铣削;调质处理安排在粗车和半精车之间,调质后要修研一次中心孔,以消除热处理变形和氧化皮;在磨削之前,一般还应修研一次中心孔,进一步提高定位精基准的精度。 本文来自www.eadianqi.com 综合上述分析,传动轴的工艺过程如下:下料——车两端面,钻中心孔——粗车各外圆——调质——修研中心孔——半精车各外圆,切槽,倒角——车螺纹——划键槽加工线——铣键槽——修研中心孔——磨削——检验。其工艺过程卡片见表7-1。 自动控制网www.eadianqi.com版权所有 表7-1传动轴工艺过程卡片 自动控制网www.eadianqi.com版权所有

(续) 自动控制网www.eadianqi.com版权所有 (续) 本文来自www.eadianqi.com

3.阶梯轴加工工艺过程分析:从上述阶梯轴加工工艺过程可以看出,在拟定轴类零件工艺过程时,应考虑下列一些共同性的问题: 自动控制网www.eadianqi.com版权所有

(1)合理选择定位基准:轴类零件的定位基准,最常用的为两中心孔。因为轴类零件各外圆表面、锥孔、螺纹表面的同轴度,以及端面对旋转轴线的垂直度是其相互位置精度的主要项目,而这些表面的设计基准一般都是轴的中心线,如果用两中心孔定位,就能符合基准重合的原则。而且,用中心孔作为定位基准,能够最大限度地在一次装夹中加工出多个外圆和端面,这也符合基准统一的原则。所以,只要可能,就应尽量采用中心孔作为轴加工的定位基准。 自动控制网www.eadianqi.com版权所有 当不能用中心孔时(如加工轴的锥孔时),或是粗加工时为了提高零件的刚度,可采用轴的外圆表面作为定位基准,或是以外圆表面和中心孔共同作为定位基准。 自动控制网www.eadianqi.com版权所有 如果是空心轴,为了能在通孔加工后继续使用顶尖作为定位基准,一般采用带有中心孔的锥堵或带锥套的心轴定位。当主轴锥孔较小时,使用锥堵。当主轴锥孔较大时,可采用带锥套的心轴。 本文来自www.eadianqi.com

(2)中心孔的研磨修整:以中心孔作为定位基准,中心孔的圆度和多角形会复映到加工表面上去,中心孔的同轴度误差会使中心孔与顶尖接触不良,中心孔与顶尖的接触精度将直接影响主轴的加工精度。作为定位基面的中心孔经过多次使用后可能磨损和拉毛,或因热处理和内应力发生位置变动或表面产生氧化皮,因此在各个加工阶段,必须注意修整中心孔,中心孔的精度是保证主轴质量的一个关键。 自动控制网www.eadianqi.com版权所有

对于中心孔与顶尖的接触面积,精磨工序要达到75﹪以上,光整加工时要达到80﹪以上。工厂中常采用铸铁或环氧树脂顶尖作研磨工具,在车床或钻床上加研磨剂研磨。但受机床精度的限度,研磨精度不太高,生产率比较低。较好的方法是把研磨用的铸铁顶尖和磨床顶尖在磨床的一次调整中加工出来,然后用这个与磨床顶尖尺寸相同的铸铁顶尖装在磨床的锥孔内,研磨中心孔,这样加工出来的中心孔可以和磨床顶尖的顶尖的锥角一致。以这样的中心孔定位加工主轴的外圆表面时,其圆度和同轴度可减小到 本文来自www.eadianqi.com

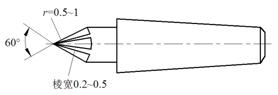

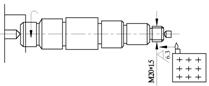

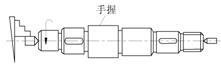

近几年来,采用多棱硬质合金顶尖(3~5棱,图2所示)修整中心孔,由于顶尖棱上的刃带有微量切削和挤光作用,能纠正几何形状误差,并使加工表面的粗糙度 自动控制网www.eadianqi.com版权所有

图2 多棱硬质合金顶尖 本文来自www.eadianqi.com (3)预加工中的问题:车削时轴类零件机械加工的首道工序,车削之前的工艺为轴加工预备阶段。预备加工内容有校直。对于细长的轴由于弯曲变形会造成加工余量不足,需增加校直工序;切断。对于直接用棒料为毛坯的轴,需要增加切断工序。另外有些批量较小的轴,经锻造后两端有较多的加工余量也必须切断;切断面和钻中心孔。对于直径较大、长度较长的轴,需要在车削外圆之前加工好中心孔。单件小批量生产的主轴可以经过划线在摇臂钻床上加工中心孔。成批量生产的主轴则可以采用专用机床铣两端,同时钻两端中心孔。 本文来自www.eadianqi.com (4)应安排足够的热处理工序:在轴加工的整理个过程中,应安排足够的热处理工序,以保证轴的力学性能及加工精度的要求,并改善工件的切削加工性能。 本文来自www.eadianqi.com (5)加工阶段的划分:由于轴是多阶梯且常常有孔的零件,切除大量的金属后,会引起残余应力重新分布而变形。因此,在安排工序时,应将粗精加工分开,先完成各表面的粗加工,再完成各表面的半精加工和精加工,而主要表面的精加工则放在最后进行。 本文来自www.eadianqi.com

|

,高精度轴为

,高精度轴为 ,该轴均为

,该轴均为 。 自动控制网www.eadianqi.com版权所有

。 自动控制网www.eadianqi.com版权所有  应与公差等级相造应。公差等级为IT5的

应与公差等级相造应。公差等级为IT5的 ;公差等级为IT6的

;公差等级为IT6的 ;公差等级为IT8~IT7 的

;公差等级为IT8~IT7 的 装配定位用的轴肩

装配定位用的轴肩 ,键槽两侧面为

,键槽两侧面为 ,其余为

,其余为 。

。  本文来自www.eadianqi.com

本文来自www.eadianqi.com  的热轧圆钢料。该传动轴应首先车削之后还应磨削。车削和磨削时以两端的中心孔作为定位精基准,中心孔可在粗车之前加工。因此,该传动轴的工艺过程主要有加工中心孔、粗车、半精车和磨削四个阶段。

的热轧圆钢料。该传动轴应首先车削之后还应磨削。车削和磨削时以两端的中心孔作为定位精基准,中心孔可在粗车之前加工。因此,该传动轴的工艺过程主要有加工中心孔、粗车、半精车和磨削四个阶段。

自动控制网www.eadianqi.com版权所有

自动控制网www.eadianqi.com版权所有  。

。  。对成批生产,可用中心孔磨床修磨中心孔,其精度和生产率都比较高。

。对成批生产,可用中心孔磨床修磨中心孔,其精度和生产率都比较高。