|

外圆表面是轴类零件的主要表面,在轴类零件加工中,外圆表面的加工占有很大的比重。 自动控制网www.eadianqi.com版权所有 1.外圆表面的车削:车削是外圆表面加工的主要方法。单件、小批量中常采用普通卧式车床;成批、大量生产中多采用高生产率的多刀半自动车床、液压仿形车床或数控车床等。 本文来自www.eadianqi.com

(1)外圆车削的工艺范围 本文来自www.eadianqi.com

1)粗车。粗车采用较大的背吃刀量、进给量。切去毛坯的大部分余量以达到较高的生产率。其加工精度可达到IT10~IT13,表面粗糙度值 自动控制网www.eadianqi.com版权所有

2)半精车。半精车的加工精度可达IT9~IT10,表面粗糙度值

3)精车。精车的加工精度可达IT7~IT8,表面粗糙度值

4)精细车。精细车的加工精度可达IT6~IT7,表面粗糙度值 自动控制网www.eadianqi.com版权所有

5)金刚石精密车削。用天然单晶金刚石刀具切削铝、铜、无氧铜或其他软金属材料,可获得尺寸精度为0.1μm和表面粗糙度值 本文来自www.eadianqi.com (2)提高外圆表面车削生产率的措施:在轴类零件的加工中,外圆表面的加工余量主要是由车削切除的。外圆车削的劳动量在零件加工全部劳动量中占有相当大的比重。因此提高外圆车削生产率即成为一个很重要的问题,特别是对于多阶梯的轴,这个问题就更为突出。 本文来自www.eadianqi.com 当前,提高外圆表面车削的生产率,可采取多种措施。例如;常选用新的刀片材料进行高速切削,如采用含有添加剂(碳化钽或碳化铌)的新型硬质合金、新型陶瓷(加入碳化钛、氮化镍等),都可以大大提高切削速度或刀具耐用度;使用机械夹固车刀和可转位刀片等以充分发挥现有硬质合金的作用,缩短更换和刃磨刀具的时间;选用先进的强力切削车刀,加大背吃刀量和进给量,进行强力车削等。此外,在成批大量生产中,特别是在加工多阶梯的轴时,往往采用多刀加工或液压仿形加工。 本文来自www.eadianqi.com 多刀加工可在多刀半自动车床上进行。多刀加工时,几把车刀同时加工工件上的几个表面、可以缩短机动时间和辅助时间,从而大大提高生产率。但这种加工方法,调整刀具花费的时间较多,且切削力较大,所需机床的功率和刚度也较大。 自动控制网www.eadianqi.com版权所有 近年来液压仿形系统的精度逐渐提高,而且由于液压与自动化技术的发展,以液压仿形车床为基础,配备简单的机械手及零件输送装置所组成的轴类零件自动线,已成为提高轴类零件生产率的重要方法。 本文来自www.eadianqi.com

2.细长轴外圆的车削加工:由于细长轴(长径比很大,如 本文来自www.eadianqi.com

(1)改进工件中的装夹:车削细长轴时,工件的装夹常采用一端在卡盘中夹紧,另一端支顶在弹性尾座顶尖中方法。这种装夹方式夹持的刚性好,并且当工件因切削热而膨胀伸长时,尾顶尖能自动伸缩,可避免热膨胀引起零件弯曲变形。在车床卡盘中夹紧工件常用的形式有两种:一是在工件的左端绕上一圈较细的钢丝,以减少接触面积,使工件在卡盘内能自由调节其位置,可避免被卡爪卡死而引起弯曲变形;二是在卡盘一端的工件上车出一个缩颈部分,缩颈直径 本文来自www.eadianqi.com

图1 细长轴的装夹 本文来自www.eadianqi.com

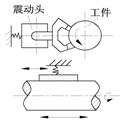

(2)选择合理的切削方法:车削细长轴时,采用由车头向尾座走刀的反向切削法。这时在轴各切削力

自动控制网www.eadianqi.com版权所有 图2 反向进给车削法 自动控制网www.eadianqi.com版权所有

(3)合理地选择刀具:粗车时选用粗车刀,粗车刀常用较大的主偏角(75°)以增大轴向力而减小径向力,可以防止工件的弯曲变形和振动。选用较大的前角(15°~20°)和较小的后角(3°),既减小切削力又可加强刃口强度。通过磨出卷屑槽和选用的刃倾角,以控制切屑的排出。刀片材料宜采用强度和耐磨性较高的硬质合金,如YW1或YG6A。 本文来自www.eadianqi.com 精车时常用宽刃高速钢刀片,选用25°的前角和10°的后角。这种大前角、无倒棱的宽刀,刀刃易于切入工件,切下很薄的切屑,便于消除粗车时留在工件上的形状误差。刃倾角和弹性刀杆使得切入平稳并防止振动和啃刀,低速切削时可以避免积屑瘤和振动,宽平刀刃可以修光工件表面,因此可以获得良好的加工质量。 自动控制网www.eadianqi.com版权所有

此外,粗车刀装夹使刀尖可比工件中心高 本文来自www.eadianqi.com

3.外圆表面的磨削:磨削是外圆表面精加工的主要方法。它既能加工淬火的黑色金属零件,也可以加工不淬火的黑色金属和有色金属零件。外圆磨削可分为粗磨、精磨、精密磨削、超精磨削和镜面磨削,其中,后三种属于光整加工。粗磨后工件的精度可达到IT8~IT9,表面粗糙度值 (1)外圆磨削的方式 本文来自www.eadianqi.com 1)中心磨削法。中心磨削法是指在外圆磨床上以工件的两中心为定位,进行外圆磨削。 自动控制网www.eadianqi.com版权所有

①纵向进给磨削法,如图3所示。磨削时工件每往复一次(或单行程)砂轮横向进给一次,由于走刀次数多,故生产率较低,但能够获得较高的精度和较小的表面粗糙度值,因而应用范围较广,除可磨削外圆柱面外,通过转动磨床的工作台,还可以磨削外圆锥面。 自动控制网www.eadianqi.com版权所有

图3 纵向给进磨削法 自动控制网www.eadianqi.com版权所有

自动控制网www.eadianqi.com版权所有

②横向进给磨削法,又称切入磨削法,如图4所示。磨削时砂轮作连续横向运动,砂轮宽度大于工件被磨削表面的宽度(一般约为 本文来自www.eadianqi.com

图4 横向给进磨削法 自动控制网www.eadianqi.com版权所有

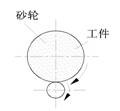

③综合磨削法,即先用横磨法分段粗磨被加工表面的全长,相邻各段搭接 2)无心磨削法。无心磨削是在无心磨床上进行的,图5为无心磨削的加工原理图。无心磨床磨削外圆时,工件不是用顶尖或卡盘来定心,而是直接由托板和导轮支撑,用被加工表面本身定位。图中1为磨削砂轮,以高速旋转作切削主运动,导轮3是用树脂或橡胶为结合剂的砂轮,它与工件之间的摩擦系数较大,当导轮以较低的速度带动工件旋转时,工件的线速度与导轮表面线速度相近。工件4由托板2与导轮3共同支撑,工件的中心一般应高于砂轮与导轮的连心线,以免工作加工后出现棱圆形。 本文来自www.eadianqi.com

自动控制网www.eadianqi.com版权所有 1-砂轮;2-托板;3-导板;4-工件 自动控制网www.eadianqi.com版权所有 图5 无心磨削的加工原理 本文来自www.eadianqi.com (2)提高外圆表面磨削生产率的途径 自动控制网www.eadianqi.com版权所有

1)高速磨削。砂轮磨削速度高于 高速磨削时,由于作用在砂轮上的离心力与砂轮速度的平方成正比,故需采用高强度的高速砂轮。砂轮电动机的功率要加大,砂轮轴的轴承间隙要适当增大,以免因高温膨胀而卡死。要注意机床的防振和砂轮的动平衡,加固砂轮防护罩,充分地供给切削液并防止其飞溅。 自动控制网www.eadianqi.com版权所有

2)强力磨削。强力磨削是采用较高的砂轮速度、较大的背吃刀量(一次切深可达 (3)外圆表面的光整加工:外圆表面的光整加工是提高零件表面质量的重要手段,主要方法有高精度磨削、超精加工、研磨、双轮珩磨、抛光及液压等。表1是外圆表面的各种光整加工方法原理和特点。 自动控制网www.eadianqi.com版权所有 表1 外圆表面的各种光整加工方法的比较 自动控制网www.eadianqi.com版权所有

|

||||||||||||||||||||

,故只能作为低精度表面的最终工序。

,故只能作为低精度表面的最终工序。  ,可以作为作为中等精度表面的最终工序,也可以作为磨削或其他精加工工序的预加工。 本文来自www.eadianqi.com

,可以作为作为中等精度表面的最终工序,也可以作为磨削或其他精加工工序的预加工。 本文来自www.eadianqi.com  ,可以作为最终工序或光整加工的预加工。如果毛坯的精度较高,可以直接进行半精车或精车。 本文来自www.eadianqi.com

,可以作为最终工序或光整加工的预加工。如果毛坯的精度较高,可以直接进行半精车或精车。 本文来自www.eadianqi.com  ,因此常作为最终加工工序。对于小型有色金属零件,高速精细车是主要加工方法,并可获得比加工钢和铸铁更低的表面粗糙度值(

,因此常作为最终加工工序。对于小型有色金属零件,高速精细车是主要加工方法,并可获得比加工钢和铸铁更低的表面粗糙度值( )。在加工大型精密外圆时,精细车可以代替磨削加工。精细车所使用的车床应具备较高的精度和刚度,刀具需有良好的耐磨性能,采用高的切削速度(

)。在加工大型精密外圆时,精细车可以代替磨削加工。精细车所使用的车床应具备较高的精度和刚度,刀具需有良好的耐磨性能,采用高的切削速度( ),小的背吃刀量(

),小的背吃刀量( )和小的进给量(

)和小的进给量( )。因而,精细车切削过程中切削力小,积屑瘤不易生成,弹性变形及残留面积小,能够获得较高的加工质量。

)。因而,精细车切削过程中切削力小,积屑瘤不易生成,弹性变形及残留面积小,能够获得较高的加工质量。  为

为 的超精密加工表面。20世纪70年代以后,人们利用高温高压技术,将粉末状的人造金刚石合成了大尺寸聚晶金刚石,继而又研制成功了聚晶金刚石刀具,其价格比天然金刚石刀具便宜得多。但由于聚晶金刚石刀具材料本身的多晶性质,因此,到目前为止,人造金刚石刀具多用于一般加工和精密加工,而难于抵达超精密加工领域,其加工精度为IT3~IT5,表面粗糙度值

的超精密加工表面。20世纪70年代以后,人们利用高温高压技术,将粉末状的人造金刚石合成了大尺寸聚晶金刚石,继而又研制成功了聚晶金刚石刀具,其价格比天然金刚石刀具便宜得多。但由于聚晶金刚石刀具材料本身的多晶性质,因此,到目前为止,人造金刚石刀具多用于一般加工和精密加工,而难于抵达超精密加工领域,其加工精度为IT3~IT5,表面粗糙度值 。另外,金刚石切削在加工材料方面也有所限制。它主要适用于加工铜和铜合金,铝和铝合金等有色金属以及光学领域、大理石和碳素纤维板等非金属材料。

。另外,金刚石切削在加工材料方面也有所限制。它主要适用于加工铜和铜合金,铝和铝合金等有色金属以及光学领域、大理石和碳素纤维板等非金属材料。  )的刚度很差,车削时容易产生弯曲和振动,形成腰鼓或竹节误差而不能保证加工质量。因此,必须采取有效措施来解决车削时的变形、振动等问题。

)的刚度很差,车削时容易产生弯曲和振动,形成腰鼓或竹节误差而不能保证加工质量。因此,必须采取有效措施来解决车削时的变形、振动等问题。  (

( 为工件的胚料直径),以此增加工件的柔性,起到与万向接头类似的作用,缓解由于坯料本身的弯曲而在卡盘强制夹持下轴心线歪斜的影响,如图1所示。

为工件的胚料直径),以此增加工件的柔性,起到与万向接头类似的作用,缓解由于坯料本身的弯曲而在卡盘强制夹持下轴心线歪斜的影响,如图1所示。  自动控制网www.eadianqi.com版权所有

自动控制网www.eadianqi.com版权所有  的作用下,从卡盘到车刀区段内,工件受到的是拉力;而从车刀到尾顶尖区段,则采用了可伸缩的活顶尖,而不会把工件顶弯。由于选择了较大的进给量和主偏角,增大了轴向切削力,工件在大的轴向拉力作用下,能有有效地消除径向颤动,使切削过程平稳,如图2所示。

的作用下,从卡盘到车刀区段内,工件受到的是拉力;而从车刀到尾顶尖区段,则采用了可伸缩的活顶尖,而不会把工件顶弯。由于选择了较大的进给量和主偏角,增大了轴向切削力,工件在大的轴向拉力作用下,能有有效地消除径向颤动,使切削过程平稳,如图2所示。

,使刀尖部分的后刀面压住工件,有效地增强了工件的刚度。精车时工件装夹高度低于中心,以增大后角减小刀具磨损,并可使弹性刀杆让刀时刀刃不会啃入工件,防止损伤加工表面。

,使刀尖部分的后刀面压住工件,有效地增强了工件的刚度。精车时工件装夹高度低于中心,以增大后角减小刀具磨损,并可使弹性刀杆让刀时刀刃不会啃入工件,防止损伤加工表面。  ,精磨后工件的精度可达IT6~IT7,表面粗糙度值

,精磨后工件的精度可达IT6~IT7,表面粗糙度值 。 自动控制网www.eadianqi.com版权所有

。 自动控制网www.eadianqi.com版权所有  本文来自www.eadianqi.com

本文来自www.eadianqi.com  )由于这种磨削方法不作纵向进给,而磨削砂轮能作纵向

)由于这种磨削方法不作纵向进给,而磨削砂轮能作纵向 左右的抖动,以便改善砂轮表面不平整而增大工件表面粗糙度的不良状况。横磨法采用了宽砂轮和连续进给,生产率高,但径向力大,要求机床、工件等有足够的刚度,其加工质量比纵磨法要低;横磨法还可以磨削同一个零件上的几个表面和成形表面,故在成批大量生产中得到广泛的应用。

左右的抖动,以便改善砂轮表面不平整而增大工件表面粗糙度的不良状况。横磨法采用了宽砂轮和连续进给,生产率高,但径向力大,要求机床、工件等有足够的刚度,其加工质量比纵磨法要低;横磨法还可以磨削同一个零件上的几个表面和成形表面,故在成批大量生产中得到广泛的应用。

最后用纵磨法进行精磨。此法兼有横磨法生产率高和纵磨法加工质量好的优点,适用于成批生产中磨削刚度好的长轴外圆表面。 本文来自www.eadianqi.com

最后用纵磨法进行精磨。此法兼有横磨法生产率高和纵磨法加工质量好的优点,适用于成批生产中磨削刚度好的长轴外圆表面。 本文来自www.eadianqi.com

的磨削称为高速磨削,高速磨削使单位时间内通过磨削区的磨粒数目大为增加。如果保持每颗磨粒切去的厚度与普通磨削时一样,进给量可以成比例地增加,磨去同样余量的时间可以缩短。如果进给量仍与普通磨削相同,则每颗磨粒切去的切削厚度减小,每颗磨粒所承受的切削负荷也就减小,这样可使每颗磨粒的切削能力相对提高,在每次修整砂轮后可以磨去更多的金属,提高了砂轮的耐用度,减少了修整次数。由此可见,高速磨削可以大大提高生产率。此外,由于每颗磨粒的切削厚度薄,表面切痕深度减小,因而减小了表面粗糙度值。同时作用在工件上的法向磨削力也相应减小,可以提高工件的加工精度,这对于磨削细长轴类零件十分有利。

的磨削称为高速磨削,高速磨削使单位时间内通过磨削区的磨粒数目大为增加。如果保持每颗磨粒切去的厚度与普通磨削时一样,进给量可以成比例地增加,磨去同样余量的时间可以缩短。如果进给量仍与普通磨削相同,则每颗磨粒切去的切削厚度减小,每颗磨粒所承受的切削负荷也就减小,这样可使每颗磨粒的切削能力相对提高,在每次修整砂轮后可以磨去更多的金属,提高了砂轮的耐用度,减少了修整次数。由此可见,高速磨削可以大大提高生产率。此外,由于每颗磨粒的切削厚度薄,表面切痕深度减小,因而减小了表面粗糙度值。同时作用在工件上的法向磨削力也相应减小,可以提高工件的加工精度,这对于磨削细长轴类零件十分有利。  以上)和较小的轴向进给,直接从毛坯上磨出加工表面的方法。它可以代替车削和铣削,生产率很高。强力磨削的特点是磨削力和磨削热显著增大,因此可机床的功率要加大,砂轮防护罩要加固,切削液要充分供应,机床还必须有足够的刚性。 自动控制网www.eadianqi.com版权所有

以上)和较小的轴向进给,直接从毛坯上磨出加工表面的方法。它可以代替车削和铣削,生产率很高。强力磨削的特点是磨削力和磨削热显著增大,因此可机床的功率要加大,砂轮防护罩要加固,切削液要充分供应,机床还必须有足够的刚性。 自动控制网www.eadianqi.com版权所有  本文来自www.eadianqi.com

本文来自www.eadianqi.com  本文来自www.eadianqi.com

本文来自www.eadianqi.com