|

1.内应力的概念 自动控制网www.eadianqi.com版权所有 内应力也称残余应力,是指在没有外力作用下或除外力后构件仍残留的应力。具有内应力的零件,其应力状态极不稳定,总是有强烈的倾向要恢复到无应力的状态。即使在常温下,零件也会不断地缓慢地进行这种变化,直到残余应力消失为止。在这一过程中,零件将发生翘起变形而丧失其原有的加工精度。具有内应力的零件,在外观上一般没有什么表现,只有当应力大到超过材料的强度极限时,零件才会出现裂纹。假使零件的毛坯(或半成品)带有内应力,在加工时被切除一层金属后,原来的平衡条件遭到了破坏,就会因残余应力的重新分布而发生变形,也因而得不到预期的加工精度,这在粗加工时表现得最为突出。 自动控制网www.eadianqi.com版权所有

2.内应力产生的原因及其对加工误差的影响 本文来自www.eadianqi.com 内应力产生的主要原因有: 本文来自www.eadianqi.com (1)工件各部分受热不均匀或受热后冷却速度不同,产生了局部热塑性变形 本文来自www.eadianqi.com 工件不均匀受热时,各部分温升不一致,高温部分的热膨胀受到低温部分的限制而产生温差应力(高温部分有温差压应力,低温部分是拉应力),温差越大则应力也越大。材料的屈服极限时随着温度的升高而降低的,当高温部分的应力超过屈服极限时,产生了一定的塑性变形,这时低温部分仍处于弹性变形状态。冷却时由于高温部分已产生了压缩的塑性变形,受到低温部分的限制,故冷却后高温部分产生残余拉应力,低温部分则带有残余压应力。 本文来自www.eadianqi.com

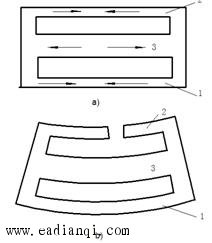

工件均匀受热后如各部分冷却速度不同,也会产生残余应力。例如图5-35所示铸件,浇铸后由于1、2比较薄,散热容易,所以冷却速度较快,壁3较薄,冷却速度较慢,因此当壁1和壁2部分由塑性状态冷却到弹性状态时(约

图1 铸件内应力引起的变形 本文来自www.eadianqi.com

本文来自www.eadianqi.com

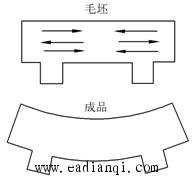

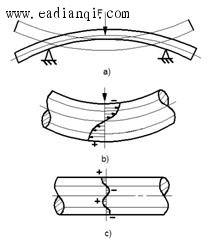

图2 床身内应力引起的变形 自动控制网www.eadianqi.com版权所有 (2)工件受力较大,产生局部的塑性变形 本文来自www.eadianqi.com 已弯曲的工件(原来无残余应力如图3)进行冷校直为例来说明。要校直工件,必须使工件产生反向的弯曲如图3a,并使工件产生一定的塑性变形。当工件外层应力超过屈服极限时,其内层应力还未超过弹性极限,故其应力分布如图3b所示。去除外力后,由于下部外层已产生拉伸的塑性变形,上部外层已产生了压缩的塑性变形,故里层的弹性恢复受到阻碍,结果上部外层产生残余拉应力,上部里层产生残余压应力,下部里层产生残余拉应力如图3c所示。冷校直后虽然弯曲减小了,但内部组织却处于不稳定状态,经过一定时间后或再进行一次切削加工,又会产生新的弯曲。 自动控制网www.eadianqi.com版权所有 (3)金相组织转化不均匀 本文来自www.eadianqi.com 不同金相组织的密度不同,例如马氏体的密度小于屈氏体、奥氏体等。淬火时奥氏体转变为马氏体,体积膨胀,这时如金相组织转化不匀,则转变为马氏体部分的体积膨胀受阻就会产生残余压应力(未转变部分则带有残余拉应力)。反之,回火时马氏体转变屈氏体,如金相组织转化不匀,则转变为屈氏体部分的体积收缩受阻,就会产生残余拉应力,未转变部分则产生残余压应力。 本文来自www.eadianqi.com 以上各原因在机械制造的许多工艺过程中都有可能发生。例如锻造过程加热冷却不匀或塑性变形不匀,会是毛坯带有残余应力;焊接时工件局部受高温,也会产生残余应力;切削加工时表面层发生强烈的局部塑性变形,同时还由于切削热的作用,表层温度变化也不一致,都会产生残余应力;磨削加工时切削热往往会使工件局部达到相变温度,故还能引起金相组织转化不均匀而产生的残余应力。因此在机械加工过程中,往往是毛坯进入机加工车间时已带有残余应力。机械加工过程中,一方面切除表面一层金属,使残余应力重新分部,原有的残余应力逐步松弛而减少,另一方面又会产生新的残余应力。由于加工总是从粗到精,切削力、切削变形、切削热等时随着加工的精度的提高而相对的减小的,只要加工过程中工艺参数合理,不进行冷校直和淬火,总的来说,残余应力总是在从粗加工到精加工的过程中逐步减少的。 本文来自www.eadianqi.com

图3 冷校直引起的内应力 自动控制网www.eadianqi.com版权所有 3.减少和消除残余应力的方法 本文来自www.eadianqi.com 要减少残余应力,一般可采取下列措施。 自动控制网www.eadianqi.com版权所有 (1)增加消除残余应力的专门工序 自动控制网www.eadianqi.com版权所有 例如对铸、锻、焊接件进行退火或回火;零件淬火后进行回火;对精度要求高的零件如床身、丝杠、箱体、精密主轴等在粗加工或进行时效处理。常用的时效处理方法有: 本文来自www.eadianqi.com

ⅰ 高温时效:将工件以

ⅱ 低温时效:将工件均匀的加热到

ⅲ 热冲击时效:将加热炉预热到 本文来自www.eadianqi.com ⅳ 振动时效:用激振器或振动台使工件以约50Hz的频率进行振动来消除残余应力。如以工件的固有频率激振,则效果更佳。由于振动时效方便简单,没有氧化皮,因此一般适用于最后精加工前的时效工序。对于某些零件,可用木锤击打的方式进行时效。一些小工件,还可将它们装在滚筒内,滚筒旋转时工件相互撞击,也可收到消除残余应力的效果。 自动控制网www.eadianqi.com版权所有 (2)合理按排工艺过程 自动控制网www.eadianqi.com版权所有 例如粗精加工分开在不同工序中进行,使粗加工后有一定时间让残余应力重新分布,以减少对精加工的影响。在加工大型工件时粗加工往往在一个工序中完成,这时应在粗加工后松开工件,让工件由自由变形的可能,然后再用较小的夹紧力夹紧工件后进行精加工。再如焊接时工件先经预热已减小温差,并合理安排焊接顺序,也可减少残余应力的产生。对于精密的零件,在加工过程中不允许进行冷校直(必须进行校直时刻改用热校直)。 本文来自www.eadianqi.com (3)改善零件结构 自动控制网www.eadianqi.com版权所有 简化零件结构、提高零件的刚性,使壁厚均匀、焊缝分布均匀等均可减少残余应力的产生。 本文来自www.eadianqi.com |

),壁3的温度还比较高,尚处于塑性状态。所以壁1和壁2收缩时壁3不起阻挡变形的作用,铸件内部不产生残余应力。但当壁3也冷却到弹性状态时,壁1和壁2的温度已降低很多,收缩速度变得很慢,而这时壁3收缩较快,就受到壁1和壁2的阻碍。因此比3 受到了拉应力,壁1和壁2受到压应力。设这时将上面的连接部分切去,残余应力就会重新分布,壁1和壁2部分因残余压应力的释放而微有伸长,壁3部分的残余拉应力释放而微有缩短,下面连接部分就会产生两端弯向上方的弯曲变形如(图2)所示。 本文来自www.eadianqi.com

),壁3的温度还比较高,尚处于塑性状态。所以壁1和壁2收缩时壁3不起阻挡变形的作用,铸件内部不产生残余应力。但当壁3也冷却到弹性状态时,壁1和壁2的温度已降低很多,收缩速度变得很慢,而这时壁3收缩较快,就受到壁1和壁2的阻碍。因此比3 受到了拉应力,壁1和壁2受到压应力。设这时将上面的连接部分切去,残余应力就会重新分布,壁1和壁2部分因残余压应力的释放而微有伸长,壁3部分的残余拉应力释放而微有缩短,下面连接部分就会产生两端弯向上方的弯曲变形如(图2)所示。 本文来自www.eadianqi.com

本文来自www.eadianqi.com

本文来自www.eadianqi.com  小时的时间均匀的加热到

小时的时间均匀的加热到 ,保温

,保温 小时后以每小时

小时后以每小时 的冷却速度随炉冷却到

的冷却速度随炉冷却到 取出,在空气中自然冷却。高温时效一般适用于毛坯或粗加工后。 本文来自www.eadianqi.com

取出,在空气中自然冷却。高温时效一般适用于毛坯或粗加工后。 本文来自www.eadianqi.com  ,保温

,保温 小时后取出,在空气中自然冷却,低温时效一般适用于半精加工后。 自动控制网www.eadianqi.com版权所有

小时后取出,在空气中自然冷却,低温时效一般适用于半精加工后。 自动控制网www.eadianqi.com版权所有  左右,后壁部分因热容量大而温度只升到

左右,后壁部分因热容量大而温度只升到 (由放入炉内的时间来控制),及时地将铸件取出,在空气中冷却。由于温差而引起的应力场合铸造时产生的残余应力场迭加而取消,从而达到消除残余应力的目的。热冲击时效耗时少,一般只需几分钟,适用于具有中等应力的铸件。

(由放入炉内的时间来控制),及时地将铸件取出,在空气中冷却。由于温差而引起的应力场合铸造时产生的残余应力场迭加而取消,从而达到消除残余应力的目的。热冲击时效耗时少,一般只需几分钟,适用于具有中等应力的铸件。