|

1.概述

在零件进行加工时,工艺系统在各种热源的影响下,常产生复杂的变形,破坏了工件和刀具相对位置和相对运动的正确性,就会产生加工误差。据统计,在精密加工中,由于热变形引起的加工误差占总加工误差的 (1)工艺系统的热源 自动控制网www.eadianqi.com版权所有

工艺系统变形的热源主要有 自动控制网www.eadianqi.com版权所有 ⅰ 内部热源:内部热源是指工艺系统内部产生的热源,主要包括以下两种热量来源。 本文来自www.eadianqi.com

1)切削热。切削过程中,切削层的弹、塑性变形及刀具与工件、切屑间摩擦将消耗大量的能量,所消耗的能量,绝大部分(99.5%左右)转化为切削热。这些热量将传到工件、刀具、切屑和周围介质中去,成为工件和刀具热变形的主要热源。如车削加工,大量的切削热被切屑带走,传给工件的一般为30%,高速切削时只有10%,传给刀具的一般为5%。对于铣、刨削加工,传给工件的热量一般在30%以下。而钻孔、卧式镗削,因大量切屑留在孔内,因而传给工件的热量在50%以上。磨削大约有84%的热量传给工件,其切削区温度可达 2)传动系统的摩擦等能量损耗产生的热。主要是传动系统中各运动副如轴承、齿轮、摩擦离合器、溜板和导轨、丝杠和螺母等的摩擦转化的热量及动力源如电动机、液压系统等能量损耗转化的热量。这些热量是机床热变形的重要热源。 本文来自www.eadianqi.com ⅱ 外部热源:外部热源主要是指周围环境温度通过空气的对流及日光、照明灯具、加热器等环境热源通过辐射传到工艺系统的热量。外部热源的影响,有时也是不容忽视的。 自动控制网www.eadianqi.com版权所有 (2)工艺系统的热平衡 自动控制网www.eadianqi.com版权所有

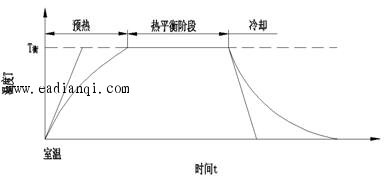

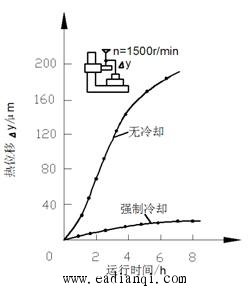

工艺系统开始进行加工时,工艺系统热源将产生大量的热,各个构件一方面吸收热量,一方面向周围介质散热,液压刚开始时各构件与外界介质的温度差较小,因而向外界散热的速度比从热源吸收热量的速度小,表现为各构件温度不断升高。工艺系统这种温度分布称为不稳态温度场,随着各构件温度的升高,当单位时间内系统产生的热量与向周围介质散发的热量相等时,系统各点的温度就将保持在稳定状态,这种状态就是工艺系统热平衡状态。见图5-26。 自动控制网www.eadianqi.com版权所有

图5-26 工艺系统温度-时间曲线 本文来自www.eadianqi.com

工艺系统在热不平衡状态下,其精度很不稳定。因此保持工艺系统的热平衡,缩短到达热平衡所需时间,对保证构件的加工精度和提高生产率,有着重要的意义。 自动控制网www.eadianqi.com版权所有

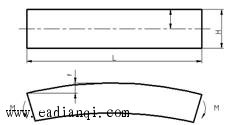

2.工件热变形引起的加工误差 本文来自www.eadianqi.com 工件热变形引起的加工误差主要是由于工件在切削加工时受热膨胀,冷却后尺寸收缩。 自动控制网www.eadianqi.com版权所有 如在钻孔后立即镗孔或铰孔,那么工件完全冷却后孔径收缩量已与IT7级精度的公差值相等,其加工精度很难保证。为避免工件粗加工时的热变形对精加工的影响,在安排工艺过程时应尽可能把粗精加工分开在二个工序中进行,使粗加工后有足够的冷却时间。 自动控制网www.eadianqi.com版权所有 如车削一般的轴类零件时由于在沿工件轴向位置上切削时间有先后,开始切削时工件温升为零,随着切削的进行,工件逐渐受热胀大,到走刀终了时工件直径增量最大,因而车刀的时间切深随走刀儿逐渐增大,工件冷却后就会出现近似锥度的圆柱度误差,如图5-27所示。 自动控制网www.eadianqi.com版权所有

自动控制网www.eadianqi.com版权所有 图45-27 车长轴时工件热变形引 自动控制网www.eadianqi.com版权所有

本文来自www.eadianqi.com

图5-28 工件单面受热时的弯曲变形 自动控制网www.eadianqi.com版权所有

起的形状变形 本文来自www.eadianqi.com

同时车削细长轴时的热轴向伸长是加工丝杠等零件时相影响螺距误差的主要因素之一。假设工件与母丝杠的温度相差

在进行铣、刨、磨平面等加工时,工件只在单面受到切削热作用,上、下表面的温差会导致工件拱起,中间就被多切去部分材料,加工完毕完全冷却后,加工表面就产生中凹的平面度误差。如图5-28所示,当 自动控制网www.eadianqi.com版权所有 从以上分析可知工件单面受热要求的误差,对加工精度的影响是很严重的。为减少这一误差,通常采取的措施是切削时使用充分的切削液以减少切削表面的温升外,可采用误差补偿的方法,在装夹工件时使工件上表面产生中间微凹的夹紧变形,以补偿切削时工件单面受热而拱起的误差。或在磨削前精刨时把加工表面刨成中间微凹,磨削时两端余量大,温升比中间高,减少了工件受热后中间的凸出,从而补偿了误差。 本文来自www.eadianqi.com 3.刀具热变形 自动控制网www.eadianqi.com版权所有 刀具热变形的热源主要也是切削热。传给刀具的切削热虽然仅占总切削热量的很少部分,但刀具质量小,热容量也小,故仍会有很高的温升,对加工精度亦有不小的影响。刀具受热后,其温升在刀具全长上是不等的,但如只研究其对加工精度的影响。可按刀具的工作部分(一般以刀具悬伸部分代替)的平均温升来估算其热伸长量。 本文来自www.eadianqi.com

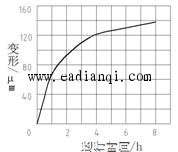

(1)刀具连续工作时的热变形 本文来自www.eadianqi.com 对较大的表面进行切削加工时(如车削较长的滚筒或在立式车床上车削大端面等),刀具连续工作时间较长,随着切削时间的增加,刀具逐渐受热伸长,就会造成工件产生形状误差(圆柱度或平面度误差)。对一般切刀(车刀或刨刀),连续工作达到热平衡时,其工作部分的最大平均温升也可按有关公式估算,这里不做介绍。达到热平衡后刀具的热变形将不再发生变化,因而这时再进行切削,热变形对加工精度的影响就会显著减小。 自动控制网www.eadianqi.com版权所有 刀具连续切削达到热平衡后停止切削,其温升和热伸长量随冷却时间的增加而减少。具体情况见图5-29。 自动控制网www.eadianqi.com版权所有 (2)刀具间歇工作时的热变形 本文来自www.eadianqi.com 成批、大量生产中,多采用调整法加工。在一次调整中加工一批工件时,刀具每切削一个工件后,由一段冷却时间(装拆工件等非切削时间),故其热变形情况与连续工作时不同。在正常生产的情况下,特别是在自动、半自动机床上,刀具每加工一个工件的切削时间是相同的,停歇时间也基本上相等。这就是说:刀具的加热和冷却时按一定的节拍周期性的交替进行。因此,其热变形曲线将如图5-29所示。当刀具切削时的热伸长量与刀具停止切削而冷却时的收缩量恰好相等时,其热变形就稳定在这个范围内。在这种加工方式中刀具的最大热伸长量,影响这批工件的尺寸精度。热变形稳定后,每加工一个工件时刀具长度的变动量,只影响工件的形状精度。 本文来自www.eadianqi.com

本文来自www.eadianqi.com 1-连续车削;2-间断车削;3-冷却 自动控制网www.eadianqi.com版权所有

tg-切削时间;tj-间断时间 本文来自www.eadianqi.com 图5-29 刀具热变形 自动控制网www.eadianqi.com版权所有 4.机床热变形 自动控制网www.eadianqi.com版权所有 机床工作时受到多种热源的影响,其热量主要来自传动系统中各传动元件的摩擦热、相对滑动速度较大的导轨与工作台(或滑枕)的摩擦热及液压系统动力损耗转化的热量。切屑和切削液等派生热源对床身热变形也有一定影响。对于大型、精密机床,周围环境温度的变化对机床热变形的影响,往往也占有重要地位。由于机床各部位机构形状不同,热源及其位置又不同,散热条件也不一样,因而形成复杂的温度场合不规则的热变形,破坏了机床的静态精度,从而引起了相应的加工误差。 自动控制网www.eadianqi.com版权所有

分析机床热变形对加工精度的影响,首先应分析其温度场是否稳定。机床达到热平衡所需时间,一般都较长(中型机床约为

本文来自www.eadianqi.com 图5-30 CA6140车床主轴热变形曲线 自动控制网www.eadianqi.com版权所有

分析机床热变形对加工精度的影响,还应分析热位移方向与误差敏感方向的相对角向位置。例如普通车床的误差敏感方向是水平方向,故主轴在水平面内的热位移对加工精度的影响是主要的。但在尾座上要装夹孔加工刀具进行钻、铰、攻螺纹等工作时,则垂直面内的热位移也就不能忽视。再如纵切自动车床的刀架分别配置在主轴四周径向,故主轴热变形对不同刀架的影响程度也不同,必须针对具体情况进行分析。 自动控制网www.eadianqi.com版权所有

5.减少工艺系统热变形的措施 本文来自www.eadianqi.com 为了减少热变形对加工精度的影响,可以从以下几方面采取措施。 本文来自www.eadianqi.com (1)减少热源;发热和隔热 自动控制网www.eadianqi.com版权所有 切削热是切削加工中最主要的热源,减少切削热可通过合理选择切削(或磨削)用量和正确选择刀具的几何角度的方法,以减少热量的产生。如粗加工时,为了保证生产率,往往选择较大的背吃刀量和进给量,由于这时对加工精度的要求较低,因此热变形对加工精度的影响不大;而精加工时,加工的目的主要是为了保证加工精度,所以要选择小的背吃刀量和进给量,以减少热变形。 本文来自www.eadianqi.com

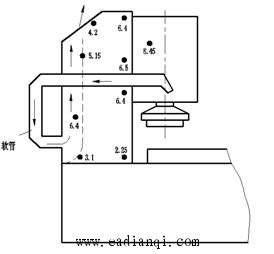

为了减少机床的热变形,凡是有可能从主机分离出去的热源如电动机、变速箱、液压装置的油箱等,应尽可能放置在机床外部。对于不能和主机分离的热源如主轴轴承、丝杠螺母副、高速运动的导轨副等则可从结果、润滑等方面改善其摩擦特性,以减少发热。例如采用静压轴承、静压导轨,改用低粘度润滑油、锂基润滑脂等。 本文来自www.eadianqi.com 如热源不能从机床分离出去,可在发热部件与机床大件间用绝热材料隔开。如T4163B立柱坐标镗床上用石棉板隔热罩把主电机和变速箱与机床立柱隔开,并将热风排出就大大减少了机床的热变形。对发热量大的热源,如既不能从机内移出,又不便隔热,则可采用有效的冷却措施如增加散热面积或使用强制式的风冷、水冷、循环润滑等。例如在一台坐标镗铣床的主轴箱内采用了强制溅油冷却就大大减少了主轴的热位移,同时也大大缩短了到达热平衡的时间如图4-32所示。 本文来自www.eadianqi.com

本文来自www.eadianqi.com

图5-31 采用强制冷却的实验曲线 自动控制网www.eadianqi.com版权所有

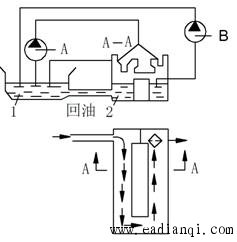

自动控制网www.eadianqi.com版权所有 图5-32 M7150A型磨床的“热补偿油沟” 自动控制网www.eadianqi.com版权所有 (2)用热补偿的方法减少热变形 自动控制网www.eadianqi.com版权所有

单纯的减少温升往往不能收到满意的效果,可采用热补偿的方法使机床的温度场比较均匀,从而使机床仅产生不影响有效加工精度的均匀热变形。例如平面磨床,如将液压系统的油池放在床身底部,则使床身上冷下热而导致导轨产生中凹的热变形;如将油池移到机外,则又形成上热下冷而使导轨产生中凸的热变形。图5-32为 再如图5-33所示平面磨床,利用电动机风扇排出的热空气,通过特设的管道导向立柱左侧,以减少立柱两侧的温差,从而减少了立柱的弯曲变形。 本文来自www.eadianqi.com

加工精密丝杠时,工件与母丝杠的温差时造成工件螺距累积误差的主要原因。

自动控制网www.eadianqi.com版权所有

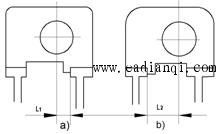

图5-33 均衡立柱前后壁温度场 自动控制网www.eadianqi.com版权所有 (3)合理安排定位点位置 自动控制网www.eadianqi.com版权所有

例如车床床头箱在床身上的定位,图5-34b中使主轴产生热位移的有效长度

图5-34 定位点位置对热变形的影响 自动控制网www.eadianqi.com版权所有 (4)保持工艺系统的热平衡 本文来自www.eadianqi.com 由热变形规律可知,大的热变形发生在机床开动后的一段时间内,当达到热平衡后,热变形趋于稳定,此后加工精度才有保证。因此在精加工前可先使机床运转一段时间(机床预热),等达到或接近热平衡时再开始加工,加工精度就比较稳定。基于同样原因,精加工机床应尽量避免中途停车以防止质量波动。为缩短机床预热时间,机床空转速度可高于实际加工时的速度。有些机床在适当部位附加“控制热源”,在机床预热阶段认为给机床供热,促使其迅速达到热平衡状态。当机床发热状态随加工条件的变化而变化时,可通过“控制热源”的加热或冷却来调节,使温度分布迅速回到稳定状态。 本文来自www.eadianqi.com (5)控制环境温度 本文来自www.eadianqi.com

对精加工机床应避免阳光直接照射,布置取暖设备也应避免使机床受热不均匀。对精密机床则应安装在恒温车间中使用。恒温车间的恒温指标有二:恒温基数(即恒温车间内空气的平均温度),和恒温精度(即平均温度的允许偏差)。我国幅员辽阔,不同地区不同季节的温度相差很大。由于恒温车间一般面积都较大,四周与大气直接相连,要使全国各地任一季节都维持统一的恒温基数,必然会大大增加恒温设备的投资和运转费用。根据长期生产实践表明,采用季节调温,使恒温基数按季节而适当变动,可收到良好的效果。如上海地区的恒温基数一般可取:夏季为 本文来自www.eadianqi.com |

。在现代高精度、

。在现代高精度、 ,这不仅影响工件的加工精度,而且还影响表面质量。 自动控制网www.eadianqi.com版权所有

,这不仅影响工件的加工精度,而且还影响表面质量。 自动控制网www.eadianqi.com版权所有

,那么在2m长度上螺距累积误差可达

,那么在2m长度上螺距累积误差可达 ,而

,而 级丝杠在螺纹全长上允差仅

级丝杠在螺纹全长上允差仅 (

( 级丝杠允差为

级丝杠允差为 ),可见影响是非常显著的。至于对一般零件,因轴向尺寸精度要求大多低于径向,故影响还不大,但装夹时如将工件两端顶得太紧,使工件的热伸长受阻,会产生很多的热应力,导致工件弯曲变形,就将对加工精度产生很大的影响。 本文来自www.eadianqi.com

),可见影响是非常显著的。至于对一般零件,因轴向尺寸精度要求大多低于径向,故影响还不大,但装夹时如将工件两端顶得太紧,使工件的热伸长受阻,会产生很多的热应力,导致工件弯曲变形,就将对加工精度产生很大的影响。 本文来自www.eadianqi.com  ,

, 时,上、下表面间的温度差

时,上、下表面间的温度差 ,就会产生平面度误差

,就会产生平面度误差 。其中

。其中 是工件中性层亦即是截面形心与顶(底)面间的距离。

是工件中性层亦即是截面形心与顶(底)面间的距离。

,大型机床往往要超过

,大型机床往往要超过 )。图5-30是

)。图5-30是 车床主轴热变形与运转时间的关系。从图中也可看出,在机床刚开始运转的一段时间内,热变形随运转时间的不同而变化,变形量也较大,因此加工精度很不稳定。特别是自动、半自动机床或用调整法加工时,既要求在一次调整中能稳定地获得预期的加工精度,而且还要尽可能延长两次调整键的切削时间,以提高生产率,这就必须充分考虑机床热变形的影响。当加工精度要求较高时,在工作过程中如停机时间太长,也会引起机床温升的波动而造成加工精度的不稳定。在加工较大的表面时,不仅因为机床各部位的温升不同,必须不一致,而且由于一次走刀需要较长时间,在开始走刀和走刀结束时,机床的温升和热变形也不一样,就会导致工件较大的形状误差。

车床主轴热变形与运转时间的关系。从图中也可看出,在机床刚开始运转的一段时间内,热变形随运转时间的不同而变化,变形量也较大,因此加工精度很不稳定。特别是自动、半自动机床或用调整法加工时,既要求在一次调整中能稳定地获得预期的加工精度,而且还要尽可能延长两次调整键的切削时间,以提高生产率,这就必须充分考虑机床热变形的影响。当加工精度要求较高时,在工作过程中如停机时间太长,也会引起机床温升的波动而造成加工精度的不稳定。在加工较大的表面时,不仅因为机床各部位的温升不同,必须不一致,而且由于一次走刀需要较长时间,在开始走刀和走刀结束时,机床的温升和热变形也不一样,就会导致工件较大的形状误差。

平面磨床采用了热补偿方法,将油池1搬出主机并做成一个单独的油箱。另外在床身下部开出“热补偿油沟”2,利用带有余热的回油流经机床下部,使床身下部的温度升高,以达到减少床身上、下部温差的目的。采用这种措施后,床身上下部温差降至

平面磨床采用了热补偿方法,将油池1搬出主机并做成一个单独的油箱。另外在床身下部开出“热补偿油沟”2,利用带有余热的回油流经机床下部,使床身下部的温度升高,以达到减少床身上、下部温差的目的。采用这种措施后,床身上下部温差降至 ,导轨中凹量由原来的

,导轨中凹量由原来的 降为

降为 。 自动控制网www.eadianqi.com版权所有

。 自动控制网www.eadianqi.com版权所有  螺纹磨床采用了自动检测、

螺纹磨床采用了自动检测、 ,从而大大提高了加工精度的稳定性。

,从而大大提高了加工精度的稳定性。

大于图5-34a中的

大于图5-34a中的 因而图

因而图

、冬季为

、冬季为 、春季为

、春季为 ,精度级为

,精度级为 。

。