|

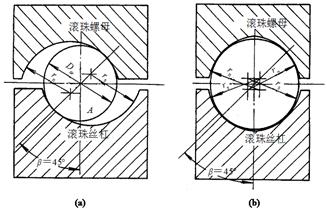

按用途和制造工艺不同,滚珠螺旋传动的结构型式有多种,它们的主要区别在于螺纹滚道法向截形、滚珠循环方式、消除轴向间隙的调整预紧的方法等三方面。 自动控制网www.eadianqi.com版权所有 1、螺纹滚道法向截形 本文来自www.eadianqi.com 螺纹滚道法向截形是指通过滚珠中心且垂直于滚道螺旋面的平面和滚道表面交线的形状。常用的截形有两种,单圆弧形(图1a)和双圆弧形(图1b)。滚珠与滚道表面在接触点处的公法线与过滚珠中心的螺杆直径线间的夹角β叫接触角。理想接触角β=450。 自动控制网www.eadianqi.com版权所有

本文来自www.eadianqi.com

图1 滚道法向截形示意图 本文来自www.eadianqi.com

滚道半径 本文来自www.eadianqi.com 单圆弧形的特点是砂轮成型比较简单,易于得到较高的精度。但接触角随着初始间隙和轴向力大小而变化,因此,效率、承载能力和轴向刚度均不够稳定。而双圆弧形的接触角在工作过程中基本保持不变,效率、承载能力和轴向刚度稳定,并且滚道底部不与滚珠接触,可贮存一定的润滑油和脏物,使磨损减小。但双圆弧形砂轮修整、加工、检验比较困难。 本文来自www.eadianqi.com 2、滚珠循环方式 本文来自www.eadianqi.com 按滚珠在整个循环过程中与螺杆表面的接触情况,滚珠的循环方式可分为内循环和外循环两类。 本文来自www.eadianqi.com

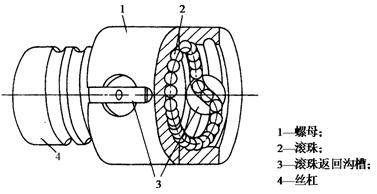

自动控制网www.eadianqi.com版权所有 图2 内循环 自动控制网www.eadianqi.com版权所有

(1)内循环 滚珠在循环过程中始终与螺杆保持接触的循环叫内循环(图2)。在螺母1的侧孔内,装有接通相邻滚道的反向器。借助于反向器上的回珠槽,迫使滚珠2沿滚道滚动一圈后越过螺杆螺纹滚道顶部,重新返回起始的螺纹滚道,构成单圈内循环回路。在同一个螺母上,具有循环回路的数目称为列数,内循环的列数通常有二—四列(即一个螺母上装有2—4个反向器)。为了结构紧凑,这些反向器是沿螺母周围均匀分布的,即对应二列、三列、四列的滚珠螺旋的反向器分别沿螺母圆周方向互错 滚珠在每一循环中绕经螺纹滚道的圈数称为工作圈数。内循环的工作圈数是一列只有一圈,因而回路短,滚珠少,滚珠的流畅性好,效率高。此外,它的径向尺寸小,零件少,装配简单。内循环的缺点是反向器的回珠槽具有空间曲面,加工较复杂。 自动控制网www.eadianqi.com版权所有

(2)外循环 滚珠在返回时与螺杆脱离接触的循环称为外循环。按结构的不同,外循环可分为螺旋槽式、插管式和端盖式三种。 本文来自www.eadianqi.com

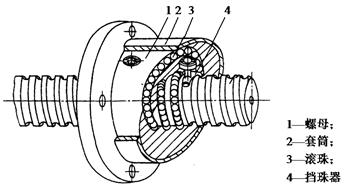

图3 螺旋槽式外循环 自动控制网www.eadianqi.com版权所有 螺旋槽式(图3)是直接在螺母1外圆柱面上铣出螺旋线形的凹槽作为滚珠循环通道,凹槽的两端钻出两个通孔分别与螺纹滚道相切,同时用两个挡珠器4引导滚珠3通过该两通孔,用套筒2或螺母座内表面盖住凹槽,从而构成滚珠循环通道。螺旋槽式结构工艺简单,易于制造,螺母径向尺寸小。缺点是挡珠器刚度较差,容易磨损。 本文来自www.eadianqi.com

插管式(图4)是用管2代替螺旋槽式中的凹槽,把弯管的两端插入螺母3上与螺纹滚道相切的两个通孔内,外加压板1用螺钉固定,用弯管的端部或其它形式的挡珠器引导滚珠4进出弯管,以构成循环通道。插管式结构简单,工艺性好,适于批量生产。缺点是弯管突出在螺母的外部,径向尺寸较大,若用弯管端部作挡珠器,则耐磨性较差。 本文来自www.eadianqi.com

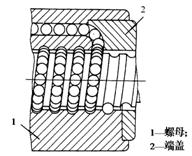

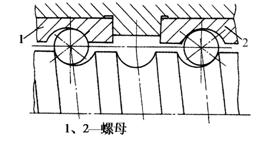

图4 插管式外循环 图5 端盖式外循环 自动控制网www.eadianqi.com版权所有 端盖式(图5)是在螺母1上钻有一个纵向通孔作为滚珠返回通道,螺母两端装有铣出短槽的端盖2,短槽端部与螺纹滚道相切,并引导滚珠返回通道,构成滚珠循环回路。端盖式的优点是结构紧凑,工艺性好。缺点是滚珠通过短槽时容易卡住。 自动控制网www.eadianqi.com版权所有 3、消除轴向间隙的调整预紧方法 本文来自www.eadianqi.com 如果滚珠螺旋副中有轴向间隙或在载荷作用下滚珠与滚道接触处有弹性变形,则当螺杆反向转动时,将产生空回误差。为了消除空回误差,在螺杆上装配两个螺母1和2,调整两个螺母的轴向位置,使两个螺母中的滚珠在承受载荷之前就以一定的压力分别压向螺杆螺纹滚道相反的侧面,使其产生一定的变形(图6),从而消除了轴向间隙,也提高了轴向刚度。常用的调整预紧方法有下列三种。 本文来自www.eadianqi.com

自动控制网www.eadianqi.com版权所有

图6 双螺母预紧 图7 垫片调隙式 自动控制网www.eadianqi.com版权所有

(1)垫片调隙式(图7) 调整垫片2的厚度Δ,可使螺母1产生轴向移动,以达到消除轴向间隙和预紧的目的。这种方法结构简单,可靠性高,刚性好。为了避免调整时拆卸螺母,垫片可制成剖分式。其缺点是精确调整比较困难,并且当滚道磨损时不能随意调整,除非更换垫圈不可,故适用于一般精度的传动机构。 本文来自www.eadianqi.com

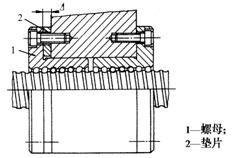

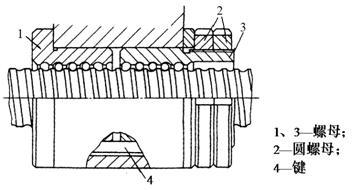

图8 螺纹调隙式 本文来自www.eadianqi.com (2)螺纹调隙式(图8)螺母1的外端有凸缘,螺母3加工有螺纹的外端伸出螺母座外,以两个圆螺母2锁紧。旋转圆螺母即可调整轴向间隙和预紧。这种方法的特点是结构紧凑,工作可靠,调整方便。缺点是不很精确。键4的作用是防止两个螺母的相对转动。 本文来自www.eadianqi.com

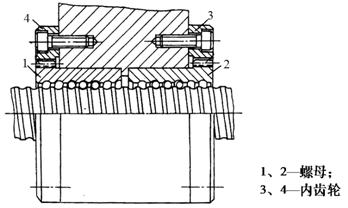

自动控制网www.eadianqi.com版权所有 图9 齿差调隙式 本文来自www.eadianqi.com

(3)齿差调隙式 如图9所示,在螺母1和2的凸缘上切出齿数相差一个齿的外齿轮(

式中, 本文来自www.eadianqi.com |

(或

(或 )与滚珠直径

)与滚珠直径 的比值,称为适应度

的比值,称为适应度 (或

(或 )。适应度对承载能力的影响较大,一般取

)。适应度对承载能力的影响较大,一般取 (或

(或 )=0.25~0.55。

)=0.25~0.55。

、

、 、

、 。反向器的轴向间隔视反向器的型式不同,分别为

。反向器的轴向间隔视反向器的型式不同,分别为 、

、 、

、 或

或 、

、 、

、 ,其中

,其中 为导程。 自动控制网www.eadianqi.com版权所有

为导程。 自动控制网www.eadianqi.com版权所有  本文来自www.eadianqi.com

本文来自www.eadianqi.com

自动控制网www.eadianqi.com版权所有

自动控制网www.eadianqi.com版权所有

自动控制网www.eadianqi.com版权所有

自动控制网www.eadianqi.com版权所有

=

= +1),把其装入螺母座中分别与具有相应齿数(

+1),把其装入螺母座中分别与具有相应齿数( (1)

(1)  m。可见,这种方法的特点是调整精度很高,工作可靠。但结构复杂,加工工艺和装配性能较差。

m。可见,这种方法的特点是调整精度很高,工作可靠。但结构复杂,加工工艺和装配性能较差。